月見草油含有90.0%以上的不飽和脂肪酸,導致油脂的穩定性差,極易氧化酸敗。因此,在加工和儲藏過程中應盡量減少與空氣接觸的機會,同時避免高溫影響。

目前國內月見草油提取的主要工藝有“一次浸出”和“預榨浸出”兩種,針對月見草籽原料的特殊性,筆者提出將“膨化浸出、混合油負壓蒸發工藝”用于月見草油的提取,重點探討從月見草籽中提取月見草油的膨化浸出新工藝,為月見草油制取工藝提供了新的加工思路。

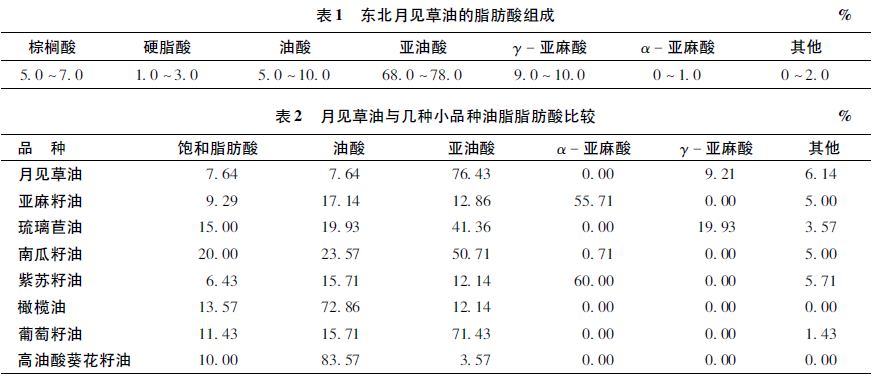

1.月見草油脂肪酸組成及與其他油品比較

月見草油富含多不飽和脂肪酸(PUFA),如亞油酸(含量高達73.7%),并且還含有不小于9.0%的γ-亞麻酸,是一種ω-6系列的營養油脂。表1為東北月見草油的脂肪酸組成情況,表2為月見草油與其他小品種油脂的脂肪酸比較結果。

從表2可以看出,含有較豐富γ-亞麻酸的油脂只有月見草油和琉璃苣油,γ-亞麻酸(順-6,9,12-十八碳三烯酸,簡稱GLA)是人體的必需脂肪酸,是合成前列腺素的前體,γ-亞麻酸還有強烈的防止血液凝塊作用。人體自身不能合成γ-亞麻酸,只能通過攝取食物獲得。琉璃苣原產地中海地區,現歐洲和北美廣泛栽培,原料來源需要進口獲得。而月見草在我國東北有大量種植,因此來源較廣,月見草油由于富含γ-亞麻酸而被加拿大、法國等20多個國家列為營養油。月見草油的開發利用越來越受到人們的重視。

2.加工過程對月見草油品質的影響

月見草油品質的好壞,主要表現在γ-亞麻酸含量、過氧化值以及色澤等質量指標上,加工過程、產地、生產環境及成熟度都會對其產生影響,加工過程對月見草油品質的影響主要表現在如下幾個方面:

(1)原料的清理。月見草籽呈紅褐色,顆粒很小,形狀略圓,直徑一般為2~3mm。月見草籽成熟后,由于收獲原因,原料含雜較高,除石粒、泥沙、灰土等機械雜質外,往往還含有較多的有機雜質,如碎葉、秸稈、癟籽、殼皮等。有機雜質的大量存在,不僅會嚴重影響月見草油的提取,還會影響毛油的質量,給月見草油精煉帶來很多麻煩。因此,月見草籽原料的清理很重要。

(2)加工過程中溫度的控制。處理月見草籽的關鍵是降低加工溫度,這樣有利于保持其γ-亞麻酸的含量,提高毛油質量,且有利于后面的精煉,好的毛油質量在精煉時可以提高得率,降低輔料消耗,帶來綜合性的經濟效益。

(3)油料的膨化。采用膨化浸出工藝,一般需對原料進行調質處理,因為月見草油含有大量的不飽和脂肪酸以及特殊的γ-亞麻酸,極易氧化和聚合,所以膨化前的調質和膨化后的烘干處理都要避免高溫,且要嚴格控制水分。油料擠壓膨化預處理既可以保證油料細胞充分被破壞,便于油脂的提取,還可以鈍化各種酶類,減少油脂分解酸敗。但在進行膨化處理時應盡可能將擠壓溫度控制在較低的范圍,同時應縮短擠壓時間,保持水分在15%左右。

3月見草籽加工工藝

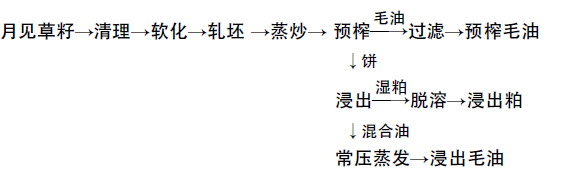

3.1預榨浸出工藝

3.1.1工藝過程

預榨浸出工藝流程如下:

月見草籽原料經過清理篩除去雜質,而后進入軟化鍋,軟化合格的月見草籽進入軋坯機,軋坯后的生坯片送入蒸炒鍋,蒸炒后的熟坯再送入預榨機進行預榨。預榨機出來的含渣毛油經沉淀撈渣、過濾后即為預榨毛油。預榨出來的餅經輸送設備送入浸出車間,進入浸出器,物料在浸出器中經噴淋、浸泡后,濕粕被連續地送出浸出器,濕粕經蒸烘機的脫去粕中的溶劑,成品粕送至粕庫。浸出器出來的混合油由混合油罐經過常壓第一長管蒸發器、第二長管蒸發器蒸發濃縮后的混合油進入汽提塔,經過汽提充分脫去油中殘留溶劑,毛油由汽提塔底部抽出送入精煉車間。

3.1.2工藝特點

預榨浸出由于蒸炒和預榨機溫度高,對于像月見草籽這種含有大量不飽和脂肪酸、易氧化聚合的油料不太適合,高溫對月見草油中的γ-亞麻酸有一定的影響,同時還影響了毛油質量。浸出中因為混合油脫溶采用常壓蒸發,第一蒸發器油溫在75℃左右,第二蒸發器油溫在95℃左右,汽提塔出口油溫在125℃左右,使得月見草油再次受到高溫的影響,油脂顏色、品質變差。

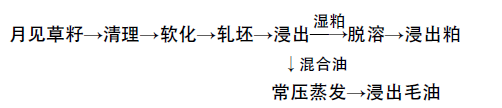

3.2一次浸出工藝

工藝流程如下:

一次浸出因月見草籽顆粒較小,軋坯后粉末度較大,在浸出過程中,溶劑不易滲透,導致粕中殘油高,通常粕殘油在1.5%~2.5%,由于粉末度較大,濕粕不易蒸透,導致粕殘溶增加,溶劑消耗增大,通常達10~15kg/t。

3.3膨化浸出工藝

3.3.1工藝流程

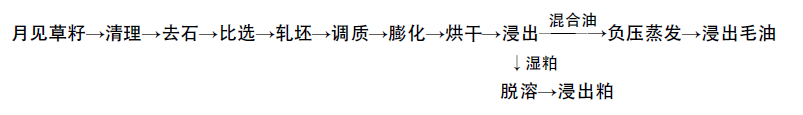

膨化浸出工藝流程如下:

3.3.2主要工藝過程

3.3.2.1原料清理

根據月見草籽的特點,在前處理工序增加了比重去石機和比選機,利用物料之間的比重差別,以可調節風量作為媒介,將物料中與原料大小類似的重雜質和輕雜質分離出來。通過調節風量和篩面的運動,使物料在篩面上處于懸浮狀態,比重較輕的物料將處于上端,比重較重的物料被送到篩面的下端,從而達到分離物料的目的。比選可顯著降低月見草籽原料中有機雜質含量,不僅可以提高月見草油提取率,降低浸出消耗,而且可使浸出毛油的質量大大提高。

3.3.2.2膨化

月見草籽的膨化條件非常嚴格,一般入料水分為10%~15%,入料溫度為60~65℃。物料在膨化機內被擠壓,是一種高溫、短時處理過程,膨化機套內的物料處在瞬時高溫高壓的狀態,然后減壓擠出,膨化成型,使物料內部產生無規則多孔通道。月見草籽經擠壓膨化后,膨化顆粒的容重增大(較生坯增大約50%),油料細胞組織被徹底破壞,內部具有更多的孔隙度,外表面具有更多的游離油脂,粒度及機械強度增大,粉末度減小,可使溶劑對料層的滲透性大為改善(滲透速度較生坯提高3~4倍),提高了出油率和浸出效率,同時由于原料中各種酶類的鈍化,特別是脂肪水解酶、氧化酶等在擠壓后失活率達95%以上,顯著降低了酶對油脂的分解,提高了出油率,增加產量,降低溶劑消耗。

生產中膨化機的出料溫度為95~100℃,水分為12%~15%。原料水分過高,對浸出極為不利,為此在設計中增加了烘干工藝,以保證入浸原料的水分小于10%,溫度不超過60℃。

3.3.2.3浸出

月見草籽膨化料浸出使用了環形浸出器。環形浸出器料層薄,混合油容易滲透,非常有利于月見草籽的一次浸出。為了降低浸出粕的殘油,設計環形浸出器時適當加長了上浸段和下浸段的長度,增加凈浸出時間。月見草籽膨化料浸出的溶劑最好使用正己烷。浸出的溫度控制在55~58℃,凈浸出時間60~90min,充分保證了粕中殘油的降低。

月見草籽膨化料浸出后,雖然經過了較長的滴干,但濕粕含溶仍然較高。因此,在設計DTDC時需要增加2層預脫層,這樣不僅可減少蒸脫層的直接蒸汽量,降低蒸脫后物料中的凝結水分,降低烘干負荷,而且可以減少分水器負荷和廢水排放量。月見草籽原料一般粉末度較大,所以,在配備冷、熱風剎克龍時要通過詳細工藝計算,確定剎克龍尺寸,以免廢氣中夾帶粕粉。

月見草籽浸出后的混合油蒸發采用了負壓蒸發工藝,可防止高溫色素固化。混合油負壓蒸發工藝不僅蒸發溫度比混合油常壓蒸發工藝的蒸發溫度低5~10℃,而且物料在真空下蒸發,有利于油中γ-亞麻酸的保留并可有效控制色素固化,大大提高浸出毛油的質量。

3.3.3工藝特點

(1)清理工序:除了采用篩選、風選、磁選和比重去石外,還增加比選設備,有效地除去了油料中的有機雜質,使得月見草籽的無機雜質和有機雜質均不大于0.5%。

(2)膨化工序:對于細小顆粒的月見草籽坯片進行瞬時高溫膨化,使得入浸物料的性質得到改善,減少了粉末度,增加了溶劑的滲透性,使物料更適合浸出,對浸出粕的殘油降低到不大于1.0%,溶劑消耗降到不大于3.0kg/t,以及毛油雜質減少起到了關鍵作用。另外工藝設計上在調質和烘干工序盡量降低溫度,對油中γ-亞麻酸的保留起到了明顯效果。

(3)浸出工序:由于采用了負壓蒸發工藝,混合油蒸發、脫溶均在真空下進行,溫度也相對較低,大大提高了浸出毛油的質量,為后面的精煉做好了基礎準備,降低了煉耗,因此綜合效益較為顯著。

3.4預榨浸出及膨化浸出工藝毛油質量比較

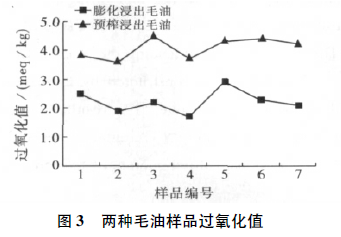

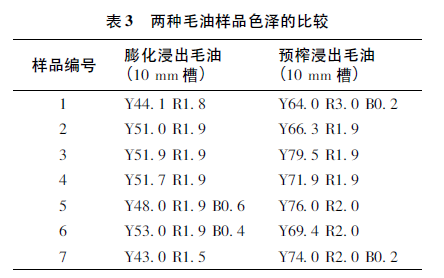

選取同一產地的原料,在上述預榨浸出工藝和膨化浸出工藝加工生產中各取7個毛油樣品,測定γ-亞麻酸含量、酸值、過氧化值、色澤等指標,結果見圖1~圖3及表3。從圖1中可以看出,膨化浸出毛油的γ-亞麻酸含量略高于預榨浸出毛油,這是由于膨化浸出工藝注重了整個工藝溫度的控制,使γ-亞麻酸不易被破壞。

由圖2可以看出,膨化浸出毛油其酸值(KOH)在2.9~3.7mg/g之間,而預榨浸出毛油的酸值(KOH)在3.6~5.4mg/g之間,膨化浸出毛油的酸值均低于預榨浸出毛油,因此膨化浸出更具優越性。

由圖3可以看出,膨化浸出毛油過氧化值在1.7~2.9meq/kg之間,而預榨浸出毛油的過氧化值在3.6~4.5meq/kg之間,明顯高于膨化浸出毛油的過氧化值。

由表3可以看出,膨化浸出毛油顏色明顯低于預榨浸出毛油的顏色,其中黃色變化最為明顯,紅色次之。

4結論

針對月見草籽的特性提出的膨化浸出及負壓蒸發加工工藝,對γ-亞麻酸含量的保存較好,解決了原有預榨浸出工藝毛油顏色深、質量差、煉耗高的問題,提高了產品質量,降低了粕中殘油和溶劑消耗,經過兩年多的運行,證明了月見草籽的膨化浸出是一種先進的、切實可行的工藝,綜合效益較為顯著,值得推廣應用。

公告信息:

公告信息: